钢铁精炼过程中脱氧剂的应用与效果分析

在当今的工业制造领域,钢铁作为基础且关键的材料,其生产质量直接关系到最终产品的性能。钢铁精炼过程是确保钢铁品质的重要环节,其中脱氧操作尤为关键。通过应用合适的脱氧剂,可以显著提升钢铁的纯净度和性能。本文旨在探讨钢铁精炼过程中脱氧剂的应用及其效果分析,为钢铁生产的优化提供理论支持和实践指导。

钢铁精炼过程中的脱氧环节主要是为了去除熔融钢中的溶解氧,因为过高的氧含量会导致材料的脆化、降低塑性和韧性,同时还会形成非金属夹杂物,影响钢的质量和性能。脱氧剂的选择和应用,成为决定脱氧效果的关键因素。

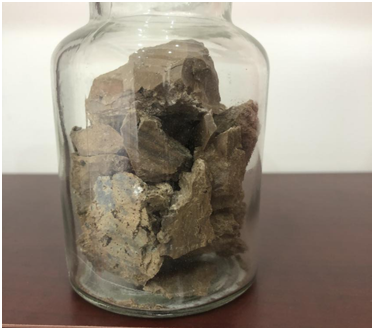

市场上常见的脱氧剂包括硅铁、锰铁、铝、钙系合金等。这些脱氧剂根据其与氧的亲合力大小,被分为强脱氧剂和弱脱氧剂。例如,铝因其与氧的亲合力极强,常用于生产低氧、高纯度的钢材;而硅铁和锰铁则适用于普通结构钢的生产,它们能够有效降低钢中氧含量,但不至于造成成本过高。

不同脱氧剂的应用效果存在明显差异。以铝为例,其在钢水中反应迅速,能快速将溶解氧转化为氧化铝夹杂物,从而被有效移除。铝脱氧后形成的细小夹杂物对提高钢的疲劳强度有正面作用。然而,铝的使用成本较高,且过量使用容易导致钢水温度升高,增加能耗和工艺控制难度。

硅铁和锰铁作为较为经济的脱氧剂,它们的使用更为广泛。这两种脱氧剂能够在不过多提高成本的前提下,实现有效的脱氧,改善钢的质量。特别是锰铁,还能增加钢的硬度和耐磨性。然而,由于它们的脱氧能力相对较弱,可能需要配合其他措施来达到更低的氧含量水平。

在实际应用中,钢铁企业往往根据产品质量要求、成本预算和具体工艺条件,选择单一或复合脱氧剂进行精炼处理。复合脱氧剂通过不同组份的合理搭配,既考虑了脱氧效率,又兼顾了经济性和工艺可操作性,成为近年来的研究热点。

脱氧剂的选择和应用不仅影响脱氧效果,还间接决定了后续夹杂物的形态、分布和去除效率。合理的脱氧操作可以有效减少大型夹杂物的产生,减轻后续精炼环节的压力,提高生产效率。

钢铁精炼过程中脱氧剂的应用对于保障和提升钢铁产品质量具有不可忽视的作用。通过深入分析不同脱氧剂的特性、应用效果及其经济性,钢铁企业可以更加科学地选择适合自身生产需求的脱氧策略,实现成本与性能的最佳平衡。随着材料科学和冶金技术的不断发展,未来脱氧技术的创新将为钢铁生产带来新的突破,进一步推动钢铁行业的可持续发展。